行業背景

鑄件結構工藝設計是設計到制造的重要環節,對提高鑄造質量至關重要,主要任務包括: 工藝結構修改、熱節分析、鑄型設計、砂箱或模具設計、工藝出圖等一系列工藝設計任務。目前,工藝結構參數主要通過手 工計算或經驗類比方法獲得,效率較低;根據工藝結構參數,使用通用三維CAD軟件創建鑄造模型、模具及澆注系統時,由 于缺乏專業建模工具,建模效率較低;利用國外CAE模流分析軟件,對設計的鑄型進行鑄造工藝分析時, 需要反復修改結構參數。這個過程設計任務量較大,周期長。個性化定制鑄造結構工藝系統將大幅提升工藝設計效率。

存在問題

南車集團下屬某鑄造企業,曾經使用通用三維CAD進行工藝設計, 但通用CAD軟件沒有專業的工藝結構參數計算和設計工具,只能依賴手工計算或經驗類比,計算時間長,而且需要反復 的分析校核,設計效率很低;通用三維CAD沒有專業的鑄型設計、澆注設計等相關工具,從鑄件到鑄型以及模具的設計 需要大量的時間。目前,已經開始采用某國外三維CAD系統的鑄件工藝設計模塊進行過鑄件工藝設計,雖然能依靠該三 維CAD軟件輔助完成部分鑄件工藝結構設計,但由于不鑄孔檢索、模樣放大、熱節分析、型芯設計等方面不滿足設計要 求,所以效率仍不高。

定制開發

該企業在充分了解華天軟件SINOVATION鑄造工藝模塊的功能后, 選擇在具有完全自主知識產權的國產三維CAD系統鑄造工藝模塊基礎上進行定制開發,主要定制的內容包括:

(1)加強冷鐵設計系統功能:提供在鑄件附近設計創建隨型實體的功能,可根據熱節分析快速創建冷鐵。

圖 冷鐵創建示意

(2)鑄型設計:通過選定鑄件、冒口、冷鐵、澆注系統,設置砂箱材料,計算列出幾何尺寸并線框顯示,尺寸規整設置, 自動創建鑄型模型并在分型面分離上下鑄型,自動減除包含模型。

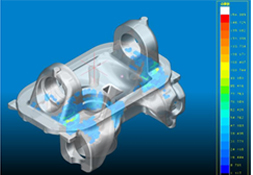

(3)增加熱節分析模塊,進行模數計算,并預測縮孔,大大提高了鑄型設計效率。

? 采用三維有限差分網格模型專利技術;

? 不受鑄件幾何形狀和金屬材質的限制;

? 計算結果準確可靠、效率高。

(4)型芯端頭設計:創建鑄件型芯與砂箱結合部的結構創建,實現對零件型腔和開口面的識別和填充。

(5) 增強澆注系統設計功能

? 自動計算鑄件的實際體積、澆注重量、輪廓體積和平均壁厚。

? 澆注方式有:轉包澆注、塞桿包澆注。

? 澆注系統設計方法:

? 轉包澆注時澆注系統設計;

? 塞桿包澆注時鋼液上升速度法、澆注重量速度計算法。

(6)模面厚度設計:解決鑄件毛坯的快速創建問題。通過設置型面厚度,自動處理型面相交面,并自動縫合, 自動創建等距模型可與鑄件結合或分離,實現增加鑄件型面的等距余量。

(7)不鑄孔檢索及填補,檢索不鑄的孔,并自動填補。

應用效果及用戶反饋

1、專業化的鑄造工藝設計解決方案,積累了企業特有的專業化設計知識經驗。

2、友好的人機對話操作,專業的設計計算與建模向導,將參數化三維CAD設計與鑄造工藝知識相融合,實現鑄件工藝模型的高效創建。

3、功能完整,支持全過程設計。主要功能包括:孔檢查和填充、模樣放大、加工余量設置 、拔模斜度設置、模數計算、熱節分析和澆冒系統設計等。

4、熱節分析、冒口尺寸、澆注系統計算結果準確,經實際應用驗證滿足鑄造工藝要求。

應用效果及用戶反饋

1、專業化的鑄造工藝設計解決方案,積累了企業特有的專業化設計知識經驗。

2、友好的人機對話操作,專業的設計計算與建模向導,將參數化三維CAD設計與鑄造工藝知識相融合,實現鑄件工藝模型的高效創建。

3、功能完整,支持全過程設計。主要功能包括:孔檢查和填充、模樣放大、加工余量設置 、拔模斜度設置、模數計算、熱節分析和澆冒系統設計等。

4、熱節分析、冒口尺寸、澆注系統計算結果準確,經實際應用驗證滿足鑄造工藝要求。