在很多人感慨“不知不覺已進入信息時代”時,石油行業也發生著一系列的變革:不但傳統工作方式發生著轉變,而且形成了“向信息化要解決方案,用信息化提升管理水平和信息化創造價值”的共識。

信息系統上線生產管理變革

通過信息化與自動化集成,實現現場生產數據自動采集、遠程傳輸和生產運行監控,創新生產作業方式,壓縮管理層級,優化員工布局,提高勞動生產率。

集團公司經過多年的信息化建設,最大的轉變是把經營管理、生產運行管理、辦公管理按照統一的標準和流程搬到網上運行,促進傳統石油企業向信息化石油企業轉變。

目前,集團公司勘探與生產技術數據管理系統提供勘探開發一體化數據服務與應用;油氣水井生產數據管理系統實現井、站、庫一體化生產數據管理;勘探與生產調度指揮系統有效支持遠程監控和指揮調度。

長慶油田建立“電子巡井、人工巡站、遠程監控、中心值守”的生產組織方式,形成“作業區—監控中心—單井”的管理模式,將作業區生產管理終端由區域監控中心直接延伸至井口。蘇里格氣田采用電子巡井實時在線監控,取代過去每三天一次的人工巡井,效率大幅提升。

新疆陸梁油田利用自動化監控系統實現對1000多口油水井、60多座計量站的管控一體化,目前油氣穩產200萬噸,用工488名,用工人數僅為新疆同等規模采油廠的20%。

煉油與化工領域,通過煉油與化工運行系統,實時獲得生產狀態數據和質量數據,通過煉化物料優化與排產系統,促進原油資源合理配置。

加油站管理系統實現對銷量、價格、銷售節奏等關鍵指標的逐級、全程管理;油庫管理系統實現成品油從入庫到出庫的全過程集中管理;二次物流系統配送效率提高20%。

天然氣與管道分公司利用管道生產管理系統與自動化系統的緊密集成,實現對國內油氣長輸管網的集中調控,及時跟蹤全國5萬多公里管道儲運動態,優化運行方案。以前通過傳真、電話方式進行天然氣銷售交易處理,每天需8個小時,系統上線后,30分鐘內就能完成,效率提高15倍。

在海外勘探開發領域,利用信息資源整合平臺,為數據共享、后方專家支持提供了手段。

在工程建設領域,工程項目管理系統建設正在緊鑼密鼓地推進,裝備制造設計與生產管理系統也在寶石機械、濟柴動力等單位試點實施。

信息手段發力管控能力提升

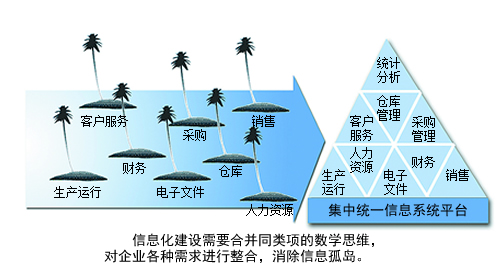

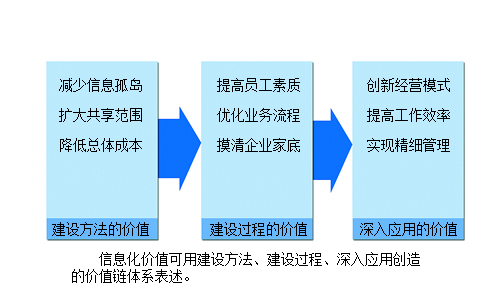

一個個集中統一的生產運行管理平臺,減少了信息孤島,擴大了共享范圍,降低了總體成本。

中國石油點多線長面廣,要增強集團公司的管控能力,需要更科學的手段,而不是單純的行政命令管理。信息技術手段是最好的選擇。

作為戰略性基礎工程和管理提升重要抓手的ERP系統,在幾年前就提上了集團公司議事日程。

ERP系統將財務管理與采購、生產、銷售、庫存、設備等業務綜合集成,促進了以業務流程為導向的跨部門協同工作和信息共享。

2011年,集團公司79%的會計憑證由ERP系統自動生成,大幅提高了財務核算人員的工作效率。將來,還可研究對于能夠采取“目標管理”的任務,實現遠程辦公,進一步提高時間利用效率。

2008年底上線運行的集團公司人力資源管理系統,是迄今為止全球最大的人力資源管理系統,第一次摸清了全球員工人數最多的公司的人力資源家底,并已將99.4%的員工薪酬納入系統核算。

在集團公司43家礦區服務管理單位中運行的礦區服務管理系統,2011年完成了礦區遠程醫療診斷系統試點建設,被稱為“民生工程”。

電子商務平臺使總部戰略伙伴選擇對企業透明,企業采購行為對總部透明。

合同管理系統實現合同的網上生成、網上審查審批,防控了法律風險,增強了監督力度。

“十一五”期間,集團公司昌平數據中心等一批信息基礎設施建設快馬加鞭,桌面安全管理、廣域網邊界防護、用戶身份管理與認證三個項目建設完成,信息安全整體解決方案日趨完善,計算機終端、網絡和應用系統由外及里層層防護的信息安全體系架構基本形成。

在信息化建設過程中,不但要對員工進行計算機、信息系統、網絡、自動化、各種傳感器、通信設備等技術培訓,而且要進行企業流程、政策制度等業務培訓。信息化成為提升員工素質的有力抓手。

不僅如此,集團公司還構建了信息系統三級運行維護體系,12個專家中心和38個支持中心正式掛牌。東方物探信息技術中心、規劃總院信息計算中心等集團公司所屬17支信息化隊伍迅速成長,成為中國石油信息化建設、系統運維的主力軍。

促進精細管理推動綠色發展

信息系統建設過程中優化各類業務流程,摸清人、財、物等企業家底;通過信息系統應用,支持質量、計量、標準化等基礎管理工作,為精細化管理奠定基礎。

信息化建設中,銷售企業將液位儀、計量儀表等部署到位,形成精確計量的基礎;油庫管理系統與自動化系統的高度集成,實現對付油鶴位、罐存的實時監控,明顯提高了計量效率和準確性。

煉化企業、銷售企業的化驗設備聯網,可使出廠產品質量、采購產品質量、銷售產品質量共享透明,促進全過程質量管理,降低經營風險。

通過ERP系統,測井公司連接1400多個管理崗位、236個測井裝備、20個安全環保關鍵部位,實現協同工作,訂單完工收貨準確率提高20個百分點;寶雞鋼管及時準確了解到每一卷原材料、每一根鋼管的出入庫及質量信息,做到“原材料管到卷、鋼管管到根”,實現生產過程管理精細化。

集中統一的信息化建設,支持生產全過程管控,通過對各方面的網上實時監控、及時預警,促進本質安全、本質環保。

通過數字化與信息化的有效集成,大幅減少前線員工派遣和車輛運行,使駐地規模投入與運轉更節能、更節省。

蘭州石化利用煉油與化工運行系統,加強對水、電、汽、風等能耗信息的實時監控,大大減少了“跑冒滴漏”現象,年節水240萬噸,節電5000萬千瓦時。

西氣東輸通過管道生產管理系統,實時掌握油氣供、運、銷業務全過程的生產動態數據及能源消耗情況,建立科學優化調度方案,壓縮機年耗氣量減少2700萬立方米。

通過數字化建設,將一線員工從駐井看護方式轉變為相對集中工作、集體生活,工作環境由室外轉向室內,明顯改善了他們的生產生活條件。

通過完善油庫液位儀等自動化設備,改變傳統的人工大罐量油,使員工遠離高溫、高壓、有毒、有害氣體巡檢與操作,保障了他們的人身安全。

運輸公司通過GPS監控等系統,實現對1.8萬多臺車輛的有效監控,“十一五”期間,交通事故總量從1.39%降到0.25%,百萬車公里人員受傷率從1.07%降到0.33%。

商業智能作為“十二五”信息規劃中重要的一環,集團公司也在探索利用商業智能技術改善決策水平,提升管理效能,全面增強企業管理能力。

此外,經過6年建設,中國石油已建立統一的公共數據編碼、申請審批和集成發布管理平臺,大幅度提升了中國石油公共數據管理能力,為物聯網建設奠定了基礎。

擁抱大數據時代

隨著信息時代和網絡時代的到來,現代企業各個領域的競爭都離不開信息化的支撐。黨和國家把加速信息化建設作為事關全局發展的戰略舉措,提出要大力推進信息化與工業化融合發展。

進入信息時代,信息化創造價值。對中國石油來說,無論是發展油氣主營業務,還是增強集中管控能力、提高整體運營和管理水平,信息化管理都是企業發展不可或缺的支撐要素。

基于這樣的認識,中國石油認真貫徹黨和國家“兩化融合”戰略部署,把信息化作為轉變發展方式的重要驅動力,列為實施“資源、市場和國際化”戰略的重要保證措施之一,全面推進集中統一的信息系統建設,在利用信息技術提升傳統產業、走新型工業化道路上取得了長足發展,有力推動了傳統管理向現代網絡化管理的轉變,傳統石油企業向數字化企業的轉變。

智領云海,擁抱大數據時代。從數據藍海中發掘埋藏的智慧和能量,促進能源央企實時掌控生產經營動態,評價優化資源配置,全面提升管理水平。變革還在持續,一個信息化的中國石油正在朝我們走來。