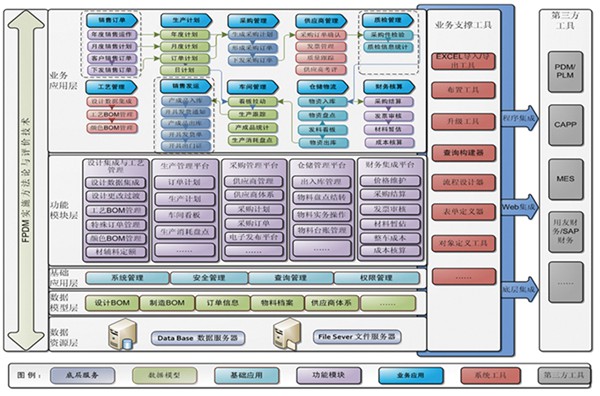

CMMP(Collaborative Manufacturing Management Platform,協同制造管理平臺)是面向離散型裝配行業的最佳業務解決方案。幫助企業解決設計、工藝、生產、物流、財務環節的問題 ,實現企業管理設計層、計劃層、執行層的高效協同,達到快速響應市場需求實現企業利潤最大化的目的,提升企業競爭力。

? 提供便捷、全面的工藝路線設計功能,實現工藝路線的更改管理和狀態控制;

? 實現設計BOM到工藝BOM的轉化;

? 實現顏色配置管理和顏色按時間有效性控制;

? 實現企業材輔料基礎檔案管理和定額管理。

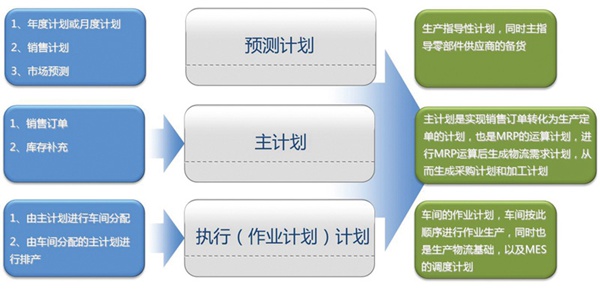

計劃管理

? 提供多級計劃管理,例:企業預測計劃、月度計劃、旬度計劃、周計劃、日計劃、作業計劃等;

? 提供方便、快捷的計劃調整功能,實現計劃的版本管理;

? 提供計劃自動排產分析功能,使生產計劃穩定有序;

? 支持M+N的計劃控制模式;

? 輕松應對插單、變更等情況,實現計劃的柔性管理。

車間管理

? 提供車間物料需求管理功能,系統支持采用JIT模式和JIS模式為車間提供物料需求數據;

? 提供車間收料、退料、工位庫存、盤點管理等處理車間作業過程中涉及的物資管理業務相關的功能;

? 提供車間生產任務的全程數據跟蹤功能;

? 提供車間管理需要的多種分析報表。

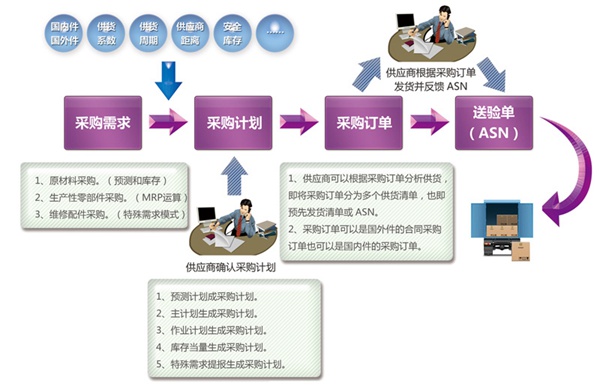

采購管理

? 提供供應商體系管理功能;

? 提供方便、快捷的采購業務相關基礎數據維護功能;

? 提供多種采購模式(三日訂單式、日訂單式、直送工位式、庫存補貨式等)的采購業務;

? 提供供應商輪換分析功能,在生產與采購環節保證關鍵物料的供貨方一致;

? 提供成套采購功能,在生產與采購環節保證成套件的供貨方統一;

? 提供快捷靈活的采購計劃與采購訂單管理功能;

? 支持多緯度的采購分析報表。

倉儲管理

? 提供多種常規出入庫業務;

? 支持條形碼管理,可選擇有線或無線設備;

? 即時的出入庫、盤點和調撥業務,實現庫存管理全過程的監管;

? 全面的庫存管理,實現批次管理、庫齡分析、安全庫存管理;

? 智能化的庫存預警功能,可自動提示庫存的短缺、超儲等異常和到期狀況;

? 支持立體倉庫,批次存放;

? 支持供應商管理庫存業務。

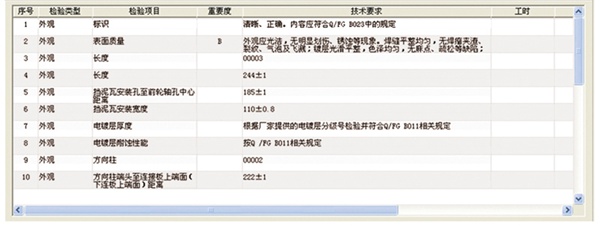

質量管理

? 實現質檢檢驗特性管理,將檢驗項按照重要度進行ABC劃分,對不同零部件或不同供應商零部件可以定義不同的檢驗頻率進行抽檢;

? 實現檢驗指導卡管理,依據檢驗規則生成不同檢驗指導卡,指導檢驗;

? 實現檢驗報告管理,為各部門提供所需的檢驗報告;

? 支持外檢多種業務類型,如抽檢、全檢、免檢等;支持一般性檢驗、破檢、委外檢驗等;

? 通過現場的PDA或平板,支持裝配過程中的質量發現、記錄、修正、改進等過程質量跟蹤,提高裝配質量水平。

應付管理

? 提供計劃價格與結算價格的管理功能;

? 支持多種結算模式(采購入庫結算、出庫結算、整車下線結算等);

? 提供方便快捷的結算單創建功能。提供因自管物資和三方管理(或其他方式管理)物資形成的不同結算業務問題;

? 提供靈活簡便的發票核對功能;

? 提供結算降價和折扣功能。

成本管理

? 提供標準成本管理體系,實現財務成本核算,有效控制制造成本;

? 提供生產單位理論消耗成本及實際消耗成本核算功能;

? 提供準確的產品在制造環節發生的直接材料成本的統計功能;

? 提供多種成本相關的分析報表;

? 提供多緯度的成本分析功能。

設計集成

? 提供適應多種類型設計軟件的集成接口;

? 實現設計更改在制造環節充分高效執行功能;

? 實現設計數據、工藝數據、生產數據的集成共享。

系統集成

提供與PDM、財務、銷售、WMS、SRM、質量分析系統、MES等各種系統的接口,其中與SAP、ORACLE、用友、金蝶、浪潮等財務系統有豐富的集成案例。

產品特征

協同制造管理平臺是針對離散型裝配企業的ERP解決方案,本方案是先進的管理思想與中國業務實踐的最佳結合,主要優勢如下:

提供制造與設計的有效集成

提供制造與設計的有效集成,強化產品數據管理,將產品設計數據與工程變更數據引入系統,實現管理軟件與設計軟件的集成應用,從而實現設計數據、生產制造數據的統一共享。

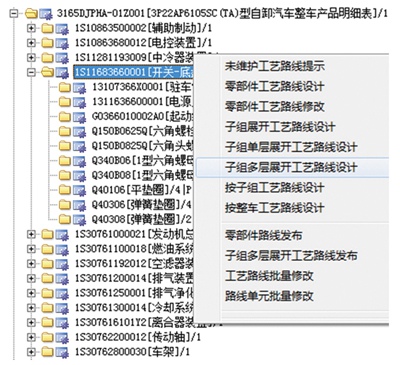

針對復雜產品離散制造的特點,集成設計BOM,通過可視化、結構化的視圖進行工藝路線編制與維護,有效提高工藝路線編制效率。實現設計BOM同工藝BOM或制造BOM的快捷、靈活轉化,從而建立設計數據、工藝數據和制造資源數據的企業數據共享平臺。使生產嚴格按照設計要求進行裝配生產。

生產斷點管理(設計更改在生產中過渡的控制)

提供分析設計更改對工藝、制造、采購、物流等業務的更改影響功能,通過對更改單的‘執行’與‘完成’操作來實現制造環境的產品更改過渡。

引入先進工藝管理模式

針對離散型裝配行業的特點,集成設計BOM,通過可視化、結構化的視圖進行工藝路線編制與維護,有效提高工藝路線編制效率。

快捷、靈活的BOM轉化管理

實現設計BOM同工藝BOM或制造BOM的快捷、靈活轉化,建立設計數據、工藝數據和制造資源數據的企業數據共享平臺。使生產單位嚴格按照設計和工藝要求進行生產作業,同時生產作業中產生的問題也能夠及時反饋到工藝、設計部門,進行改進。從而提高產品質量。

適應多種或復合的生產模式

根據行業特點,協同制造管理平臺即支持大批量、多品種小批量生產模式的同時,也支持訂單生產模式(BTO),應對市場變化。在生產的驅動上,采用MRP與JIT模式相結合的模式來組織生產,降低企業庫存同時,降低供應鏈庫存,提高整個供應鏈效率,滿足企業生產需要,進而提高企業的整體競爭力。同時,系統具備簡單易用的生產管理能力,能滿足訂單式生產及混合模式制造業企業的需求。

多種采購模式、滿足企業需要

系統當前提供多種通用的采購模式供企業選擇,根據供應商距離的遠近、供貨周期、生產能力、庫存量制定合理的采購模式,建立符合企業特點的采購策略。提供采購完成率,降低庫存擠壓,規避因缺件造成的停工風險。

提供供應鏈管理平臺,實現供應鏈管理

通過供應鏈管理,不僅加強供應商體系建設和采購策略定制,而且延伸到供應商的執行,通過供應商網上發布平臺(SRM、SCM系統)進行生產計劃、采購計劃、采購訂單、結算訂單的網上電子發布。供應鏈的企業能夠網上查看主機廠的庫存(在工廠倉庫或者三方物流倉庫)、進行電子發票的傳遞和審核、查看往來賬目等等。

通過供應鏈管理平臺的應用,可以提高企業采購管理能力,減少缺件停線帶來的各項損失;減少企業的庫存資金占用,提高了資金周轉率;減少單據打印費用,降低了企業間的通訊費用;實現人力優化與減員、縮減工作崗位,降低人工成本;提高企業利潤率。

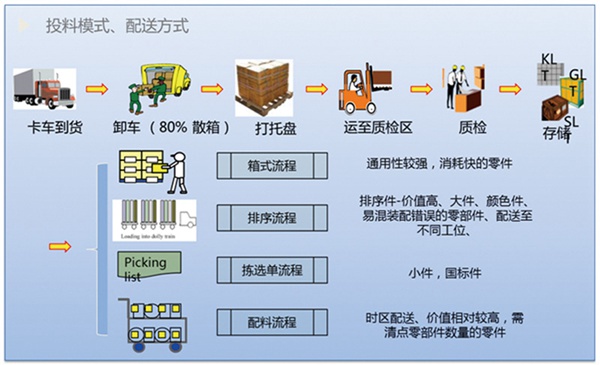

豐富的物流配送模式

在物流及生產配送方面,系統支持“推拉結合”的業務模式。系統支持的模式:配料看板、排序看板、箱式看板、調整小票、沖減看板等,對每種物料的物流方式進行設計,實現物流及配送環節的精益管理,實現生產物流的有序、高效、便捷,減少線邊區面積,降低車間在制品物資。

建立產品檔案

系統自動把每個生產任務的投料數據(物料、供應商、設備、人員、工位、倉庫批次等)記錄為產品檔案,為企業建立產品檔案數據庫,為后續的數據挖掘打下基礎。

與財務系統有效集成,核算制造成本

系統的成本分析貫穿于采購、倉儲、生產等環節,每個環節對成本管理的內容、范圍、側重點不同。系統基于BOM、生產計劃和物流數據,對各業務環節進行成本分析,形成相應的報表,如:生產消耗報表、直接材料成本等。從而建立標準成本管理體系,實現財務成本核算,有效控制制造成本。

支持制造成本核算,能夠將產品制造過程中,發生的成本精確到單個生產任務在某車間某工段消耗的直接材料、間接材料和人工。

支持多種結算方式

結算方面,系統支持采購入庫結算、出庫結算、整車下線結算模式,并支持三種結算方式并存的業務模式,降低工廠的資金占用。

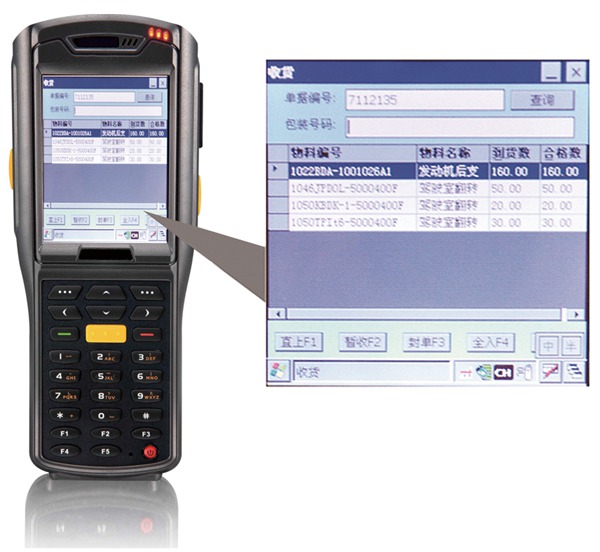

基于條碼、射頻、無線、PDA技術的倉儲管理方案

建立在統一的信息化平臺之上的倉儲管理,能夠真正解決生產與倉儲交流中信息交流快速性和數據統一性問題。

與條形碼、RFID(無線射頻)、PDA等相關信息化硬件技術相結合,將倉儲管理與支撐倉儲管理的各種硬件設備和各種工具相集成,實現自動采集和記錄倉儲信息數據,對倉儲作業過程進行全過程的管理和控制,提高倉儲作業的速度及準確性,從而實現對倉儲作業動作及過程進行的指導和規范。

實現物料批次管理、先進先出。

實現關鍵物料的檔案記錄及質量追溯。

標準、全面的系統接口

系統提供COM及WEBSERVICE標準接口,與TC等主流PDM系統,SAP R3、用友U8,浪潮MYGIS,金蝶K3等主流財務系統,主流MES系統有成功的接口案例。可集成性,提供標準的集成接口,適應不斷變化的IT應用集成需求。

CMMP協調制造管理平臺 應用價值

? 建立準確、穩定、安全的企業信息管理系統,高效管理生產流、物流與相應的資金流信息,有效管理企業資源,并帶動供應鏈管理水平的提高;

? 訂單拉動的混線排序生產制造與供應模式,建立協同的計劃管理體系,引入JIT拉動生產模式,實現推拉結合的生產組織模式,降低在制品,降低庫存,提高資金周轉率;

? 實現產品變更的有效管理,提高更改的可追溯性,實現生產斷點的有效控制;

? 供應鏈上的產品協同開發與制造,主要實現工程數據的準備和根據客戶定制要求而對產品進行設計更改的協同過程;

? 通過訂單評審與發布,實現銷售訂單生成到生產定單轉化;

? 供應鏈的協同規劃與快速響應。以BOM為主線,打通設計-工藝-采購-生產-物流-制造-售后的內部閉環業務流程,提高產品質量,搭建一條從客戶、主機廠到供應商的協同供應鏈;

? 生產過程的執行與監控。(自動車輛識別、生產監控、車輛跟蹤和排序、信息發布和防誤指示等,對生產過程提供詳細生產指示信息和控制手段);

? 精益生產,通過避免生產中的一切浪費來實現成本最低化;

? 柔性混線生產、模塊化制造、拉動式的及時生產、最少的庫存、準時供貨、全面的質量管理;

? 輔助決策。